¿Cómo realizar una producción ligera pero de alta resistencia?

Dado que la tecnología de moldeo por inyección de plástico está bien desarrollada, la forma de mantenerse competitivo en el mercado es optimizar el proceso de producción. FCS analiza cómo el proceso de moldeo por inyección MuCell ayuda a la producción de plástico, como reducir el peso de las piezas de plástico, acortar el ciclo de moldeo, mejorar la resistencia o la vida útil del producto.

→ Aplicación Wiki MuCell

Debido al alto nivel de emisión de dióxido de carbono (CO 2 ) en la atmósfera, Estados Unidos de América (EE. UU.) Ha llevado a cabo la estrategia de ahorro de energía para reducir entre un 26 y un 28% las emisiones de CO 2 antes de 2025. El vehículo es uno de los de la industria. que está influenciado por la estrategia para reducir el peso de los componentes. Tecnología MuCell, que puede reducir el peso y el tamaño del vehículo manteniendo las propiedades mecánicas.

FCS ha introducido esta técnica 5 años antes, y la ha probado y vendido con éxito en LM (dos placas), HT (hidráulico de palanca), FA (servo avanzado), CT-e (totalmente eléctrico) y FB (multicomponente). ) máquinas de moldeo por inyección, y ha estado ayudando a los clientes a desarrollar nuevas producciones con la técnica MuCell.

Principio de funcionamiento de MuCell

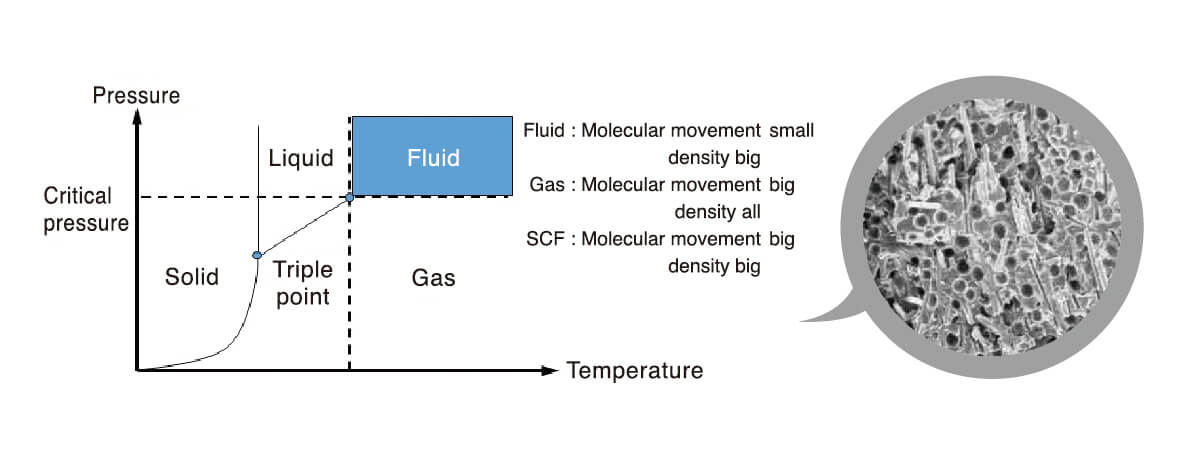

El proceso de inyección de espuma consiste en presionar el gas (N 2 o CO 2 ), mezclándolo con el plástico fundido y plastificando con él para generar un gas polímero monofásico. En el proceso de inyección, debido a la reducción de la presión, las propiedades termodinámicas en estas fases únicas no son uniformes. Sin embargo, después de que se hayan inyectado fases únicas en la cavidad del molde, la formación de la espuma creció y una distribución más uniforme. Además, a través del enfriamiento del molde, a la formación de espuma dentro del plástico le gusta la estructura de la colmena, como se muestra en la Figura 2.

|

|

|

Distribución de Figura 1-Fase |

Figure2-MuCell - sección de intersección |

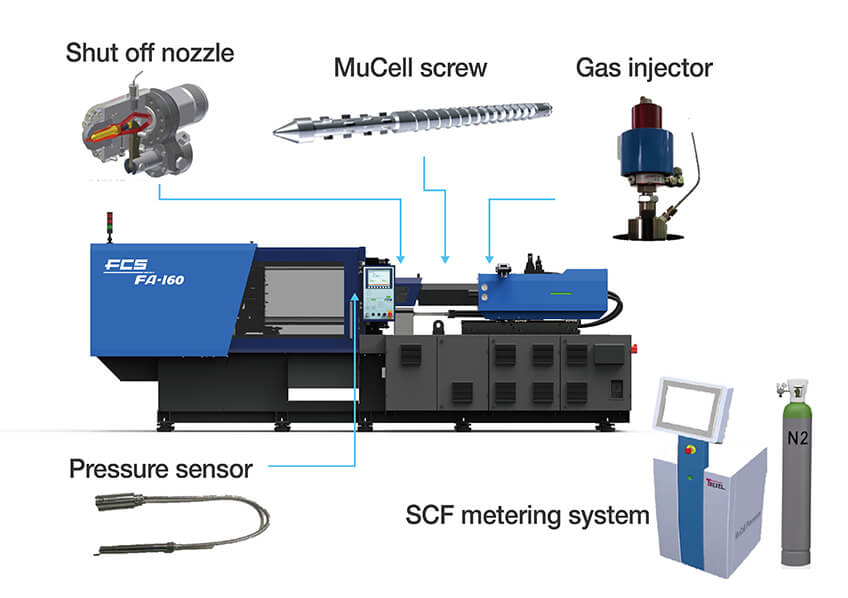

Sistema MuCell

El sistema MuCell utiliza un proceso especial en tornillo, y sus componentes se muestran a continuación:

1. Boquilla de cierre: durante el proceso plastificado, la válvula de cierre de aguja en la unidad de boquilla se cerrará para garantizar la presión de ajuste y evitar el proceso de formación de espuma.

2. Tornillo MuCell: con el diseño especial del tornillo, se consigue una solución monofásica de polímero y gas mediante el proceso de mezcla en la sección de mezcla del tornillo.

3. Sensor de presión: para controlar la presión dentro de la unidad de plastificación.

4. Controlador MuCell e inyector de gas: esta unidad generará nitrógeno licuado con presión de ajuste y luego se inyectará en el plástico fundido a través del inyector de gas.

Ventajas

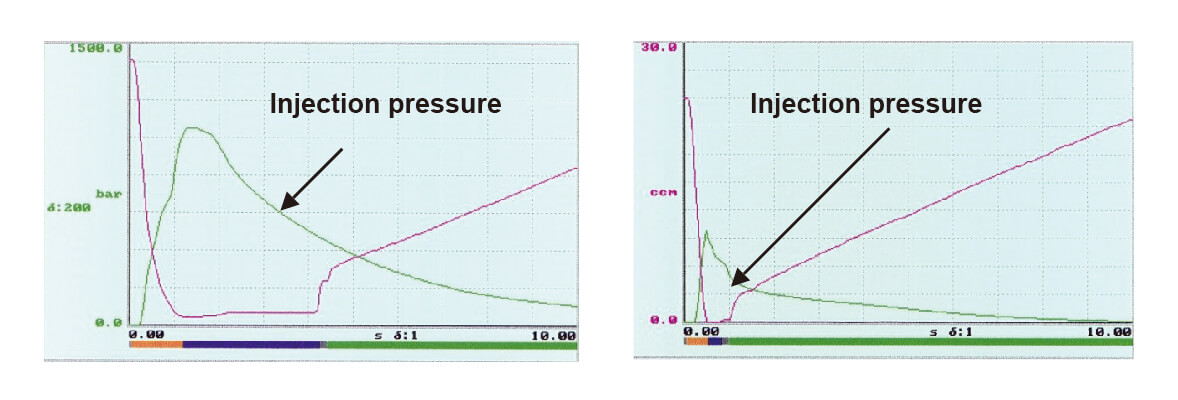

1. Reducción de la presión inyectada y la fuerza de sujeción: porque se mejora la fluidez del plástico fundido.

2. Reducción del peso del producto: dado que los productos se moldean mezclados con partículas efervescentes.

3. Ahorro de energía: la menor presión de inyección y la fuerza de sujeción del molde disminuyen la carga de las unidades impulsoras, y el menor uso de material plástico ahorra el consumo de energía de secado y calentamiento.

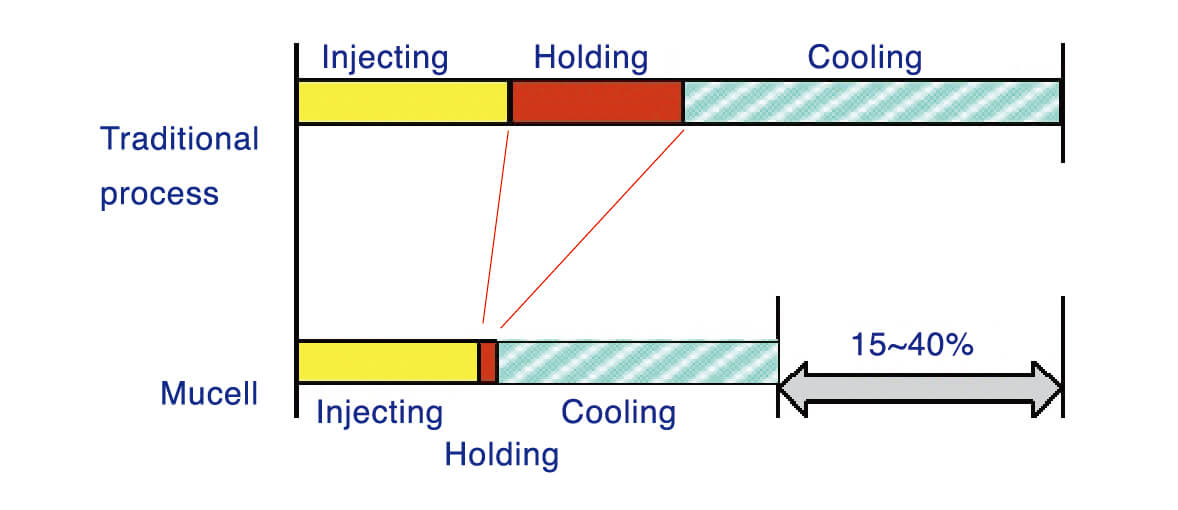

4. Reducción del tiempo de ciclo: con el moldeo MuCell, el proceso de mantenimiento no es necesario, además, la energía de calentamiento, el tiempo de enfriamiento y la cantidad de material utilizado también se reducen.

Figura 4-Reducción de la presión de inyección

Figura 5: ciclo del proceso operativo: tradicional y MuCell

Además del peso ligero, el uso de MuCell podría superar los problemas de deformación y contracción, etc. MuCell no solo se aplica en la industria automotriz, sino que también se usa en la industria alimentaria para mantener los productos frescos, fríos o calientes, como contenedores de almacenamiento de alimentos, botellas de plástico.

Figura 6-MuCell® + PET

Proveedores relacionados: Trexel Inc. ( https://trexel.com/ )

Parámetros del proceso de inyección de espuma

Los parámetros de inyección de espuma incluyen la velocidad inyectada, la presión, la temperatura del molde y del barril, el peso del gas, etc.

1. Velocidad de inyección: la velocidad de inyección más rápida da como resultado una diferencia de presión de inyección mayor, la densidad de la espuma es mayor; el tamaño de la espuma es de distribución más pequeña y uniforme.

2. La temperatura: la temperatura de fusión del plástico y la temperatura del molde también son factores importantes. Si la temperatura de la masa fundida de plástico es superior, la difusión de la masa fundida de plástico y el gas es bastante alta, la viscosidad del plástico es mucho menor y la mezcla de plástico y gas es más homogénea.

3. Cuanto más N 2 es, más homogéneo es. Por lo tanto, la densidad de la espuma es mayor y el tamaño de la espuma disminuye.

Espuma física (MuCell) y espuma química

Para el proceso de inyección de espuma con espuma física, una de sus ventajas es que la propiedad de resistencia mecánica es más fuerte. El controlador de la densidad y el tamaño de la espuma es más fácil que el de la espuma química.

| Chemical foam | Physical foam (MuCell) | |

|---|---|---|

| Mechanical strength | Unstable | Extremely good  |

| Foam dimension | Difficult to control | Adjustable  |

| Foam density | Difficult to control | Controllable  |

| Scope of use | High temperature plastic materials only | Applicable with more plastics materials  |

| Chemical substances | Poisonous chemical compounds | Natural gas- N2  |