Las líneas de extrusión de perfiles de PVC son sistemas de producción que se utilizan para la extrusión de materiales de PVC en bruto en perfiles personalizados de diferentes formas y tamaños. Estos perfiles encuentran un amplio uso en aplicaciones tales como marcos de ventanas y puertas, tuberías, conductos eléctricos y molduras decorativas.

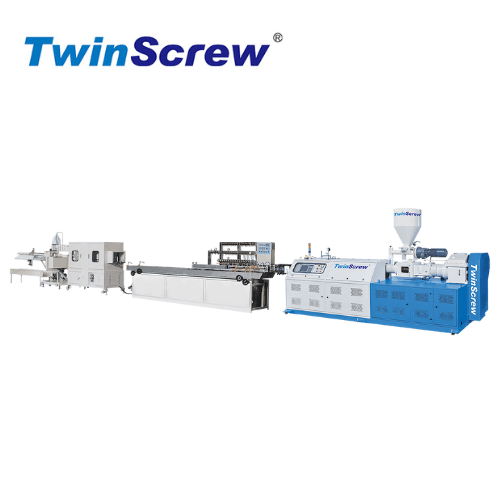

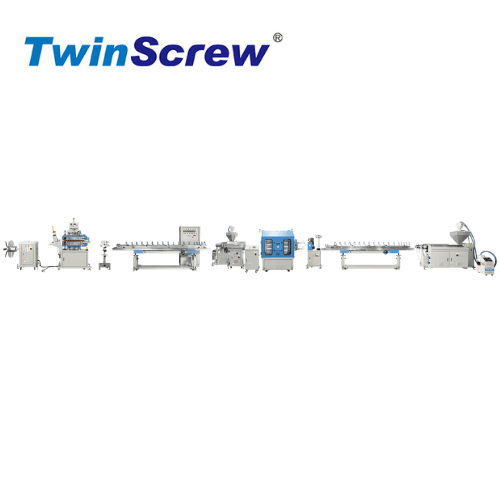

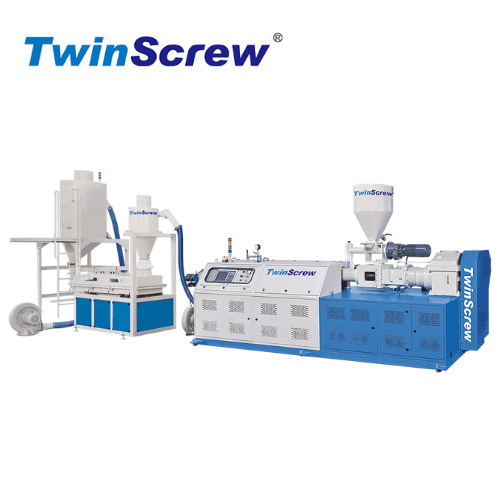

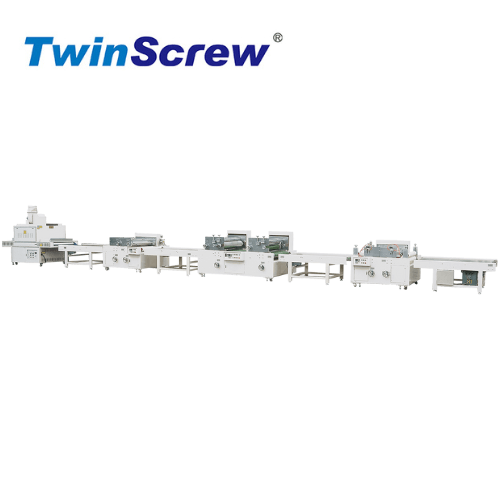

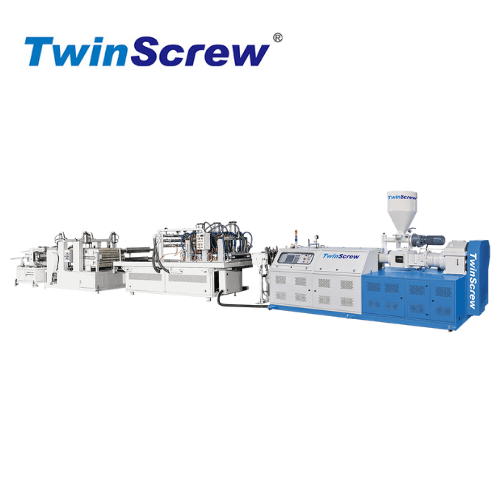

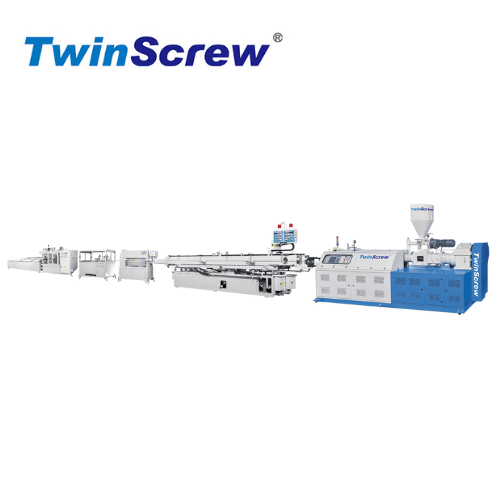

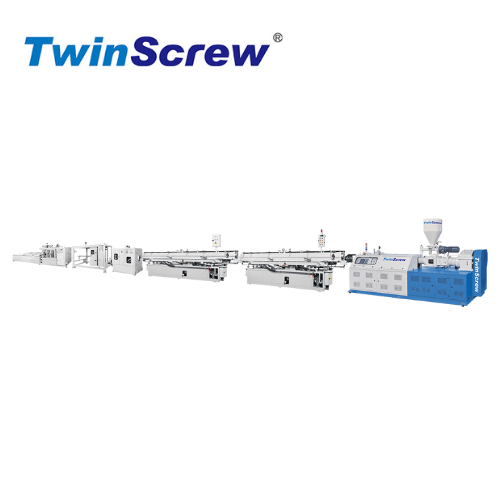

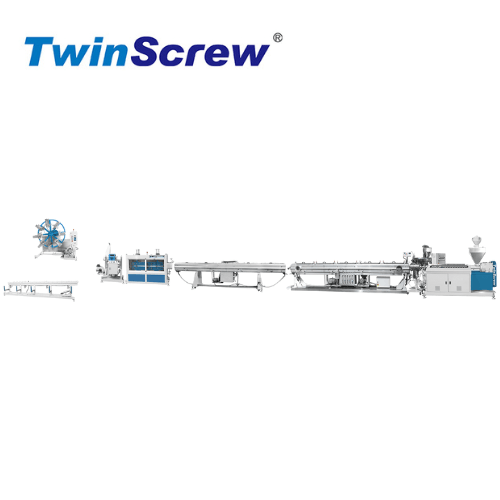

La línea de extrusión de perfiles de PVC de doble tornillo de la serie TW se puede utilizar para producir perfiles de ventanas, canalones, contraventanas, paneles de pared, perfiles decorativos, etc. Es un equipo de una línea que incluye la extrusora principal, la herramienta de extrusión ( troquel), sistema de refrigeración, sistema de calibración, mesa de calibración, arrastre de oruga de perfil y unidad de sierra/apilamiento (corte).

Nuestro equipo altamente calificado de ingenieros, operadores y técnicos siempre ha estado buscando alta tecnología, podemos cumplir con los diversos requisitos de los clientes.

Beneficios de la extrusora de doble tornillo sobre la extrusora de un solo tornillo

Las extrusoras de perfiles de PVC de doble tornillo ofrecen varias ventajas significativas sobre sus contrapartes de un solo tornillo, que incluyen:

-

Capacidad de mezcla mejorada

La principal ventaja de una extrusora de perfiles de PVC de doble tornillo es su capacidad de mezcla superior. La presencia de dos tornillos entrelazados crea un entorno de mezcla altamente eficiente y controlado. Esto permite una mejor dispersión de los aditivos, como estabilizadores, lubricantes y colorantes, en todo el PVC fundido. Como resultado, el producto final presenta una homogeneidad mejorada y una calidad constante.

-

Mejora de la eficiencia del proceso

Las extrusoras de doble tornillo permiten tasas de producción más altas y una mayor eficiencia del proceso en comparación con las extrusoras de un solo tornillo. La configuración de doble tornillo proporciona un mejor transporte y fusión de los materiales de PVC, lo que garantiza un proceso de extrusión más suave y estable. Esto da como resultado una reducción del desperdicio de material, ciclos de producción más cortos y una mayor productividad general.

-

Control de calidad mejorado

El control preciso y la uniformidad que ofrecen las extrusoras de perfiles de PVC de doble tornillo contribuyen a mejorar el control de calidad. Los fabricantes pueden lograr tolerancias estrictas y dimensiones consistentes en sus perfiles de PVC, lo que garantiza el cumplimiento de los estándares de la industria y los requisitos del cliente. Los sistemas de control avanzados de las extrusoras de doble husillo permiten ajustes en tiempo real, minimizando las variaciones y mejorando la consistencia del producto.

-

Mayor versatilidad y flexibilidad

Las extrusoras de doble husillo ofrecen mayor versatilidad y flexibilidad en el proceso de extrusión de perfiles de PVC. La capacidad de ajustar con precisión varios parámetros del proceso, como la velocidad del tornillo, la temperatura y la velocidad de corte, permite a los fabricantes satisfacer una amplia gama de formulaciones de PVC y especificaciones de productos. Desde perfiles rígidos hasta perfiles de espuma, las extrusoras de doble tornillo pueden manejar diversos requisitos de producción con facilidad.

-

Eficiencia Energética y Ahorro de Costos

Contrariamente a las suposiciones comunes, las extrusoras de perfiles de PVC de doble tornillo pueden ofrecer ahorros de energía significativos en comparación con las extrusoras de un solo tornillo. Las capacidades eficientes de mezcla y fusión de las extrusoras de doble tornillo dan como resultado temperaturas de procesamiento reducidas y tiempos de residencia más cortos. Esto se traduce en un menor consumo de energía, requisitos de enfriamiento reducidos y, en última instancia, ahorros de costos para los fabricantes.

-

Mantenimiento y tiempo de inactividad reducidos

Las extrusoras de perfiles de PVC de doble tornillo están diseñadas para brindar durabilidad y facilidad de mantenimiento. La construcción robusta y las funciones avanzadas de autolimpieza de las extrusoras de doble tornillo minimizan la acumulación de material y reducen la frecuencia de las operaciones de limpieza y mantenimiento. Esto da como resultado menos tiempo de inactividad y una mayor eficiencia de producción.

Características

Herrajes de extrusión:

-

Los dados de extrusión son diseñados de tipo segmentado y fabricados con aleaciones de acero inoxidable y regulado por medio de zonas de calentamiento apropiadas. Durante por muy largo tiempo y son muy fáciles de ensamblar.

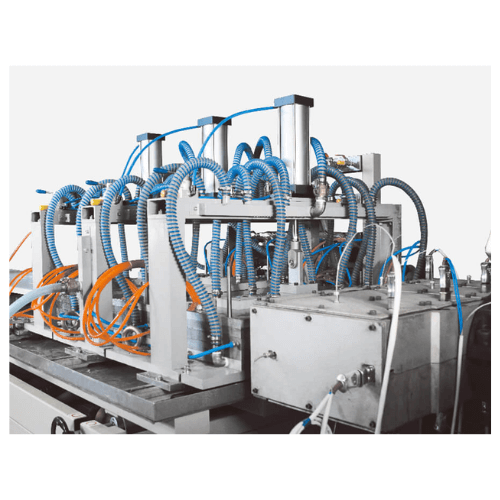

Sistema de calibración:

-

Los calibradores son montados en una placa – base común.

-

Métodos de calibración por secciones con el suficiente número de tomas de vacío y conexiones de agua de enfriamiento. Es fácil de montar y agradable a la vista.

-

Especialmente diseñado para calibración de perfiles huecos y de perfiles hechos de espuma de plástico.

Equipo de una línea

-

Extrusora: La extrusora es el corazón de la línea de extrusión de perfiles de PVC. Consiste en un ensamblaje de tornillo y barril, que funde la resina de PVC y la transporta al troquel. La extrusora es responsable de lograr una temperatura de fusión, presión y homogeneidad constantes del material fundido.

-

Matriz: La matriz es una herramienta especializada que imparte la forma y las dimensiones deseadas al PVC fundido. Determina el perfil de la sección transversal del material extruido. Se pueden usar diferentes troqueles para producir perfiles de varias formas, como diseños cuadrados, rectangulares, redondos o personalizados.

-

Sistema de enfriamiento: Después de que el PVC fundido pasa por la matriz, ingresa al sistema de enfriamiento. Este sistema utiliza una combinación de aire y agua para enfriar rápidamente el perfil, solidificándolo en la forma deseada. El enfriamiento es esencial para mantener la precisión dimensional y evitar el alabeo o la deformación.

-

Mesa de calibración: La mesa de calibración es una superficie larga y plana equipada con abrazaderas ajustables o succión al vacío para sostener y estabilizar el perfil durante el proceso de enfriamiento. Garantiza que el perfil mantenga las dimensiones y la forma deseadas a medida que se solidifica.

-

Unidad de arrastre: La unidad de arrastre consta de uno o más pares de correas o rodillos en forma de oruga que agarran el perfil enfriado y lo empujan a través de la línea de extrusión a una velocidad controlada. La unidad de arrastre es responsable de mantener la tensión y evitar el estiramiento o la distorsión del perfil.

-

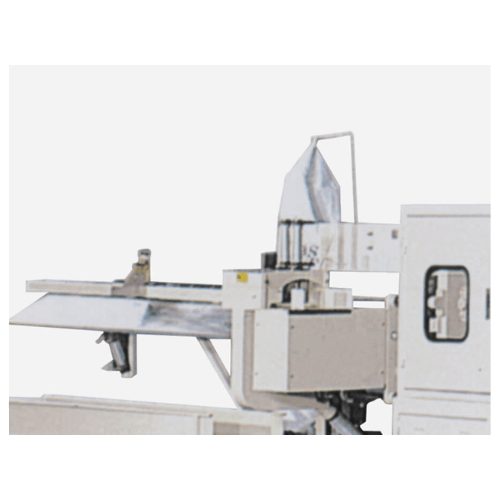

Unidad de corte: La unidad de corte se utiliza para recortar los perfiles extruidos en las longitudes deseadas. Puede emplear varios métodos de corte, como aserrado, corte con guillotina o punzonado, según los requisitos específicos de los perfiles que se producen.

Ventajas

-

Rentabilidad: las líneas de extrusión de perfiles de PVC permiten una producción eficiente y continua, lo que resulta en menores costos de producción en comparación con los métodos de fabricación tradicionales.

-

Flexibilidad de diseño: estas líneas pueden producir una amplia gama de perfiles complejos con diferentes formas, tamaños y acabados superficiales, lo que permite la personalización y la versatilidad del diseño.

-

Alto rendimiento de producción: las líneas de extrusión de perfiles de PVC pueden lograr altas velocidades de producción y tasas de producción, satisfaciendo las demandas de la fabricación a gran escala.

-

Calidad uniforme: el proceso de extrusión garantiza propiedades y dimensiones uniformes del material, lo que da lugar a perfiles de alta calidad con un excelente acabado superficial y precisión dimensional.

Serie TW

|

Type |

Screwdia |

L/D |

Drive Power |

Screw R.P.M |

Barrel Heater Power |

Total Power |

Max Output |

L×W×H qmmr |

Weight qkgr |

|---|---|---|---|---|---|---|---|---|---|

| TW-75 | Ø75 mm | 22:1 | 30 HP | 42 | 20 KW | 50 KW | 150~220 kg/hr | 3630×1400×2360 | 3200 |

| TW-75/DOS | Ø75 mm | 25:1 | 40 HP | 42 | 27 KW | 64 KW | 200~300 kg/hr | 3960×1400×2360 | 3600 |

| TW-90 | Ø90 mm | 22:1 | 50 HP | 42 | 28 KW | 74 KW | 250~400 kg/hr | 4310×1590×2420 | 4000 |

| TW-90/DOS | Ø90 mm | 25:1 | 60 HP | 42 | 37 KW | 90 KW | 300~500 kg/hr | 4670×1590×2420 | 4400 |

| TW-110 | Ø107 mm | 22:1 | 100 HP | 38 | 38 KW | 127 KW | 450~600 kg/hr | 4650×1750×2480 | 6200 |

| TW-110/DOS | Ø107 mm | 25:1 | 100 HP | 42 | 48 KW | 137 KW | 500~700 kg/hr | 5140×1750×2480 | 6700 |

| TW-130 | Ø132 mm | 22:1 | 125 HP | 31 | 59 KW | 166 KW | 800~950 kg/hr | 5390×1880×2700 | 8200 |

| TW-130/DOS | Ø132 mm | 25:1 | 125 HP | 35 | 79 KW | 205 KW | 950~1200 kg/hr | 6380×2280×2700 | 9500 |